В области горного оборудования дробление гранита долгое время считалось сложной технической задачей. Его твердость по шкале Мооса достигает 6-7 баллов, а некоторые разновидности с высоким содержанием кварца даже приближаются к 9. Это предъявляет чрезвычайно высокие требования к износостойкости и энергоэффективности дробильного оборудования. Проектирование линии для дробления гранита производительностью 100 тонн в час требует не только продуманной конфигурации оборудования, но и всестороннего учета свойств материала, технологического процесса, а также затрат на эксплуатацию и техническое обслуживание.

I. Основные трудности и решения при дроблении гранита

1. Высокая твердость и абразивность

Гранит в основном состоит из кварца и полевого шпата. Твердость кварца по шкале Мооса равна 7, в то время как полевой шпат имеет твердость от 6 до 6,5. Традиционные дробилки низкой и средней твердости (например, ударные дробилки) подвержены быстрому износу молотка и резкому снижению производительности в этом случае.

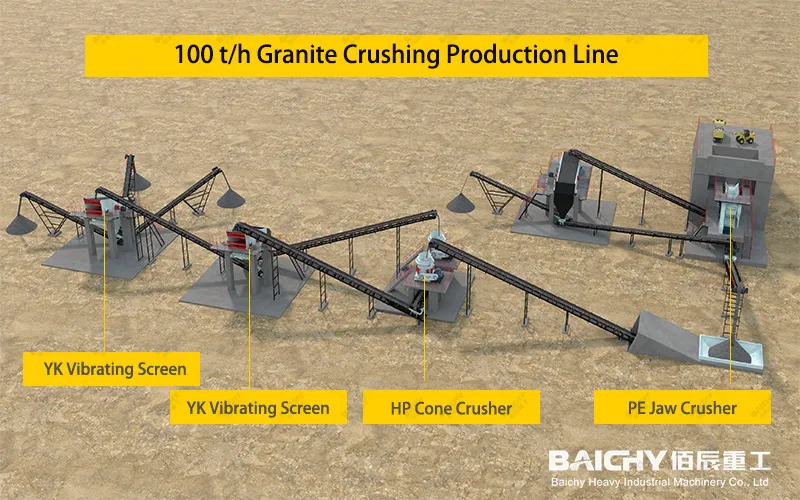

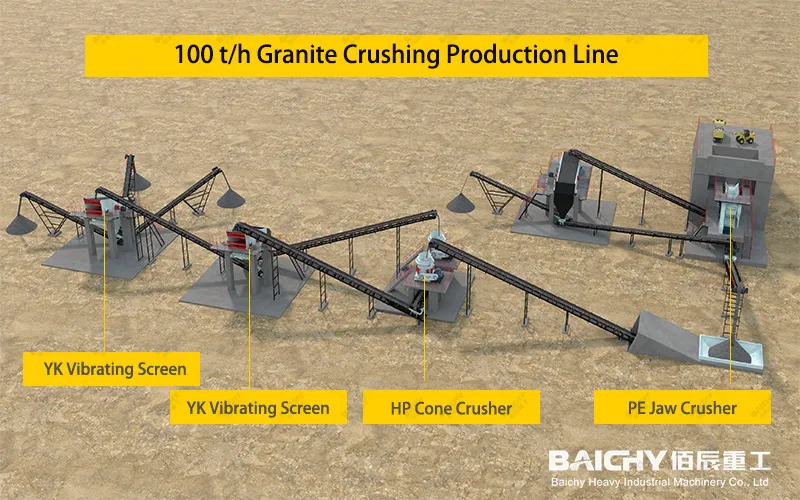

Решение: Используется специальная комбинация "щековая дробилка + конусная дробилка для твердых пород". Щековая дробилка выполняет первичное крупное дробление, а конусная дробилка - вторичное и мелкое дробление. Обе дробилки работают по принципу послойного дробления, что увеличивает срок службы износостойких деталей.

2. Контроль образования частиц в форме булавок

При дроблении гранита образуются частицы в форме булавок, что влияет на качество заполнителя и цену продажи.

Решение: Добавьте после конусной дробилки формовочную машину (например, ударную дробилку с вертикальным валом). Это оптимизирует форму частиц с помощью процесса "камень-на-камне" или "камень-на-железе", в результате чего получается готовый продукт кубической формы, соответствующий самым высоким требованиям к строительным материалам.

ii. Выбор основного оборудования: Почему именно щековая дробилка PE-750×1060?

Щековая дробилка PE-750×1060, упомянутая в названии, является ключевым оборудованием для этой производственной линии. Логика ее выбора следующая:

1. Совместимость при загрузке и выгрузке

• Размеры загрузочного отверстия составляют 750×1060 мм, максимальный размер загрузочного отверстия - 630 мм, что позволяет разместить обычный взрывной материал из гранитных шахт (обычно ≤600 мм).

• Диаметр выпускного отверстия регулируется в диапазоне 80-140 мм, что соответствует требованиям к подаче в конусную дробилку, расположенную ниже по потоку (обычно ≤200 мм).

2. Производительность и мощность

• Номинальная мощность данной модели составляет 90-110 кВт, а производительность - 100-250 тонн в час (в зависимости от размера разгрузочного отверстия и характеристик материала), что позволяет легко выполнить базовую норму в 100 тонн в час с запасом.

• Подвижные и неподвижные зажимные пластины из высокохромистого сплава обеспечивают прочность на сжатие до 320 МПа, что оптимизировано для работы с высокоабразивными рудами.

3. Сбалансированная экономия и стабильность

• По сравнению с более крупной моделью PE-900×1200 модель 750×1060 имеет преимущества с точки зрения инвестиционных затрат, энергопотребления и занимаемой площади. Она также упрощает техническое обслуживание и подходит для небольших и средних гранитных карьеров.

iv. Уникальная перспектива: Контроль "избыточной скорости дробления" при дроблении твердых пород

Традиционные решения часто ориентированы исключительно на производительность и износостойкость, упуская из виду скрытую стоимость: избыточную скорость дробления. Это происходит при многократном измельчении материала, в результате чего образуется слишком много мелких частиц (0-5 мм), что приводит к потере стоимости (мелкие частицы имеют самую низкую цену за единицу среди заполнителей).

Стратегии оптимизации:

1. Создайте полузамкнутый контур между конусной дробилкой и виброситом, возвращая в конусную дробилку только неквалифицированные крупные частицы, а не отправляя их все на следующий этап.

2. Используйте оборудование для предварительного просеивания (например, сито-гризли или роликовое сито), чтобы отделить естественно мелкий материал перед щековой дробилкой, что сократит неэффективность обработки.

3. Отрегулируйте эксцентриситет и скорость вращения конусной дробилки, чтобы уменьшить долю ударного дробления за счет "дробления вместо измельчения", тем самым контролируя образование мелких частиц в источнике. V. Анализ затрат на эксплуатацию и техническое обслуживание: Невидимые 85% затрат

Затраты на закупку оборудования составляют лишь 15% от стоимости жизненного цикла, в то время как основной вклад вносят энергопотребление, замена изнашиваемых деталей и потери от простоев:

• Затраты на электроэнергию составляют примерно 40%: мы рекомендуем использовать высоковольтные двигатели (например, 10 кВ вместо 380 В) для снижения потерь в сети и настроить преобразователь частоты для контроля потребления энергии в режиме холостого хода.

• На долю износостойких деталей приходится 30%: выбор щековой дробилки с композитной облицовкой из марганцевой стали и карбида вольфрама может продлить срок ее службы в 2-3 раза.

• Потери от простоев составляют 15%: при использовании двухблочной резервной конструкции (например, резервной щековой дробилки) годовая производительность может превышать 90%.

Линия для дробления гранита мощностью 100 тонн в час - это нечто большее, чем просто набор оборудования. Начиная с выбора модели PE-750×1060 и заканчивая тщательным контролем коэффициента перерасхода, оптимизацией затрат на электроэнергию и управлением жизненным циклом изнашиваемых деталей, каждая деталь определяет норму прибыли и убытков проекта. Только сочетая инженерный опыт с практическим мышлением, мы можем превратить твердость гранита в устойчивый источник прибыли.