Почему производственная линия по дроблению гранита нуждается в специальной конфигурации?

Гранит - один из самых твердых строительных камней, его твердость по шкале Мооса составляет 6-7 баллов, что предъявляет чрезвычайно высокие требования к дробильному оборудованию. В отличие от обычного известняка или базальта, высокая твердость и высокое содержание кремния в граните приводят к повышенному износу оборудования и энергопотреблению. В этой статье мы подробно проанализируем уникальную логику настройки производственной линии по дроблению гранита и поделимся практическим опытом всего процесса от выбора оборудования до монтажа и ввода в эксплуатацию.

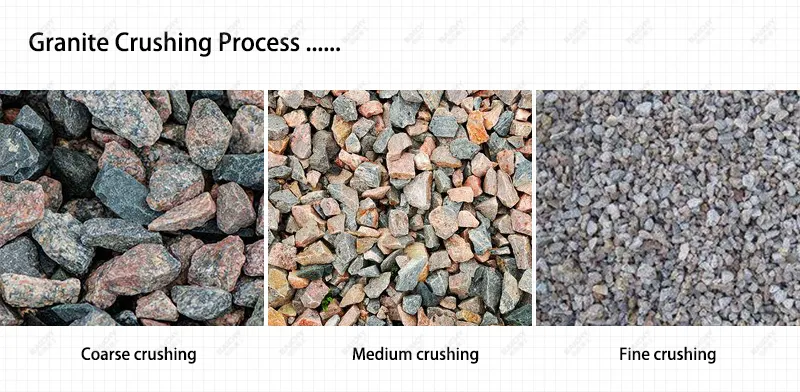

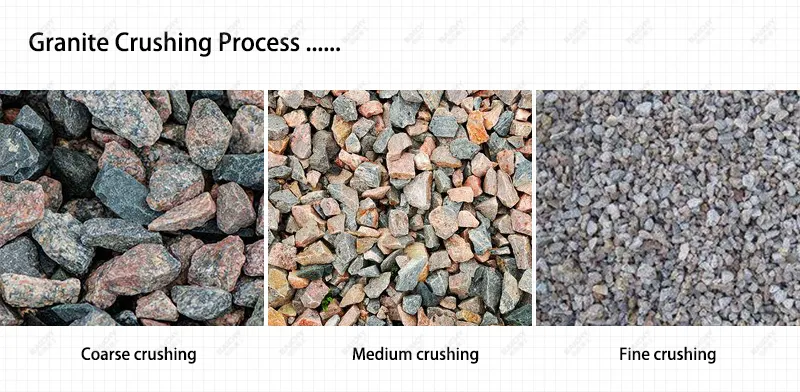

1. Особые требования к характеристикам гранита в зависимости от конфигурации производственной линии

1.1 Проблемы, связанные с физическими характеристиками

• Высокая твердость: оборудование легко изнашивается, и необходимо выбрать камеру дробления, изготовленную из специального сплава.

• Высокое содержание кремния: содержание sio₂ превышает 65%, что увеличивает износ отбойного молотка и вкладыша

• Неправильная кристаллическая структура: после дробления легко образуются игольчатые частицы, что влияет на качество готовой продукции

1.2 Неучтенные экономические аспекты

Большинство инвесторов обращают внимание только на стоимость приобретения оборудования, но игнорируют:

• Частота замены износостойких деталей: Износ линии по производству гранита в 3-5 раз превышает износ линии по производству известняка.

• Разница в энергопотреблении: потребление энергии на 30-45% выше при той же производительности.

• Потери при простоях: потери при остановке производства, вызванные частой заменой комплектующих

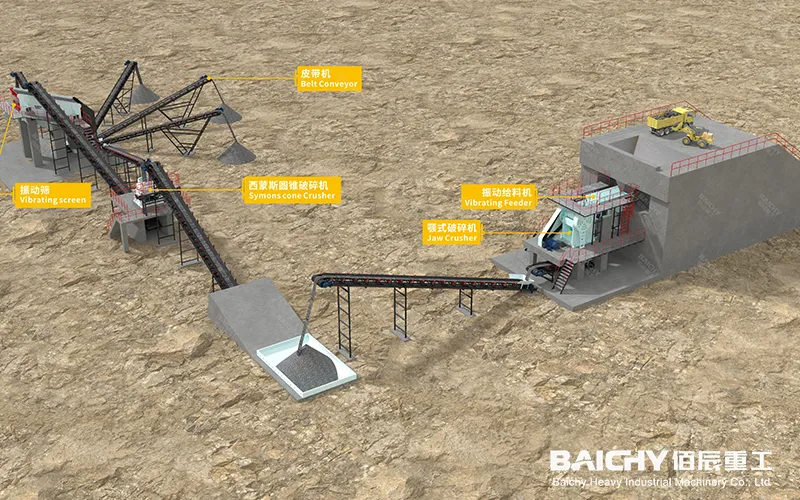

2. "Нестандартный" подход к выбору основного оборудования

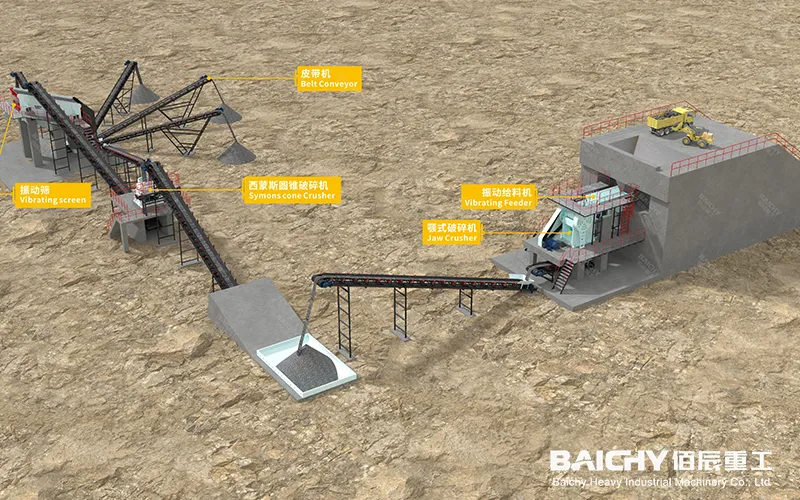

2.1 Стадия крупного дробления: Щековая дробилка - не единственный выбор

Традиционным решением должна быть щековая дробилка, но мы обнаружили, что:

• Роторная дробилка более экономична, когда производительность превышает 500 т/ч

• Вибрационный питатель повышенной мощности может заменить традиционный пластинчатый питатель, экономя 15% энергии

• Конструкция щековой пластины в форме гиперболы позволяет продлить срок службы на 20% (запатентованная технология).

2.2 Инновационная комбинация на стадии среднего и мелкого дробления

Преодолейте стереотипы "необходимо выбрать конусную дробилку":

• Комбинация валковой мельницы высокого давления и ударной дробилки с вертикальным валом снижает потребление энергии на 40% на стадии мелкого дробления <3 мм.

• Принцип дробления слоистых материалов в многоцилиндровой гидравлической конусной дробилке больше подходит для характеристик гранита

Интеллектуальная система регулировки позволяет оптимизировать тип камеры дробления в режиме реального времени (новейшая технология)

Будущие тенденции в области дробления гранита

С популяризацией концепций интеллектуального дробления и экологичной добычи полезных ископаемых производственные линии по дроблению гранита движутся в направлении "трех минимумов и одного максимума" (низкое энергопотребление, низкий износ, низкий уровень выбросов и высокая интеллектуальность). Инвесторам рекомендуется обратить внимание на:

• Применение технологии digital twin для оптимизации производственных линий

• Прорыв в производстве износостойких деталей из сверхтвердых композитных материалов

• Интегрированная интеллектуальная система управления дроблением, просеиванием и удалением пыли

Особое напоминание: Не существует "стандартного решения" для конфигурации линии по производству гранита, и требуется индивидуальное проектирование, основанное на конкретных характеристиках исходного сырья (таких как кристаллическая структура и степень выветривания). Рекомендуется провести испытания руды на измельчаемость, прежде чем принимать решение, чтобы избежать попадания в ловушку "эмпиризма".