Ниже приведен подробный ответ на вопрос о конфигурации камнедробильного оборудования мощностью 500-600 т/час с конусной дробилкой:

Обзор камнедробильного оборудования мощностью 500-600 т/час.

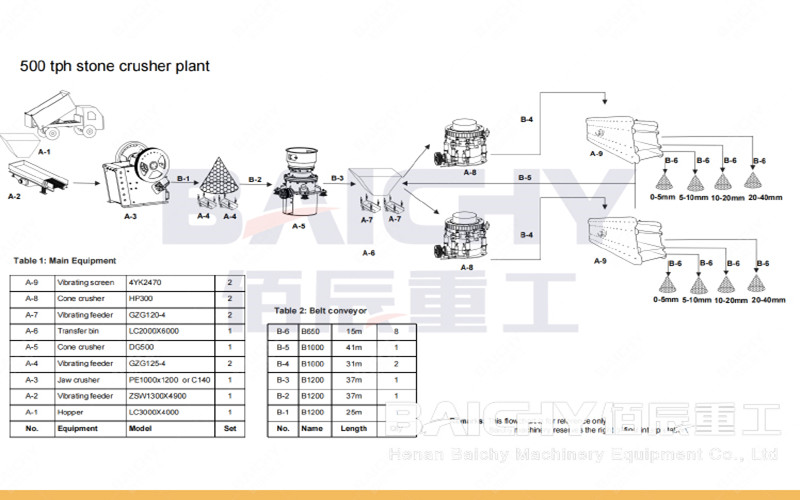

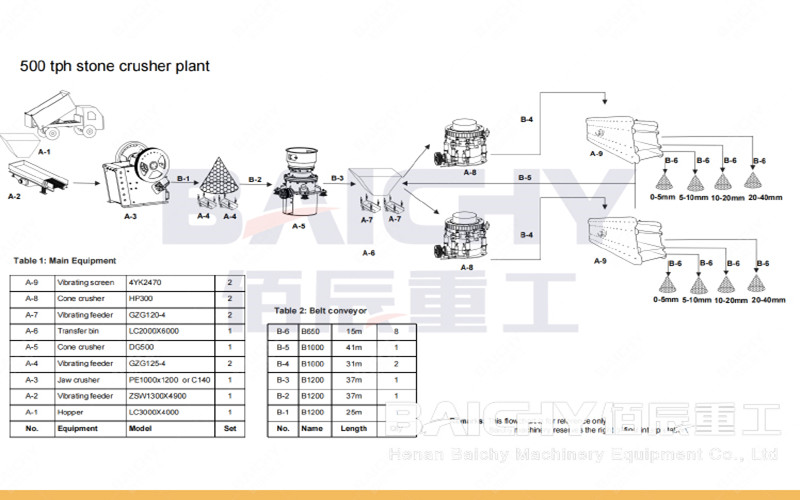

Камнедробильное оборудование в основном используется для измельчения крупных кусков камня до требуемых размеров частиц и широко используется в строительстве, на автомобильных и железных дорогах, в охране водных ресурсов и других областях. При производственной мощности в 500-600 тонн в час конфигурация конусной дробилки может обеспечить эффективный и стабильный эффект дробления.

Конфигурация камнедробильного оборудования мощностью 500-600 тонн в час.

1. Тип: многоцилиндровая гидравлическая конусная дробилка (например, HPM500)

2. Производственная мощность: В зависимости от типа полости конусной дробилки, производительность может достигать 365-790 тонн в час, что соответствует производственным потребностям в 500-600 тонн в час.

3. Тип дробильной полости: доступны различные типы полостей, которые можно адаптировать для операций дробления с различными требованиями к размеру частиц.

4. Мощность двигателя: обычно он оснащен двигателем мощностью около 400 кВт, обеспечивающим высокую мощность дробления.

5. Конструктивные особенности: Изготовлен из стали с высоким содержанием марганца, износостойкой и коррозионностойкой; с гидравлической регулировкой разгрузочного отверстия, защитой от перегрузки и другими функциями.

Вспомогательное оборудование для камнедробильного оборудования мощностью 500-600 тонн в час.

1. Вибрационный питатель: используется для равномерной и непрерывной подачи измельчаемого камня в конусную дробилку.

2. Щековая дробилка (опционально): как основное дробильное оборудование, она выполняет предварительное дробление крупных кусков камня для уменьшения размера частиц и облегчения последующей обработки в конусной дробилке.

3. Вибрационный грохот: используется для просеивания щебня и отделения частиц, соответствующих требованиям.

4. Ленточный конвейер: используется для транспортировки щебня от конусной дробилки к вибрационному грохоту или другому оборудованию.

Принцип работы камнедробильного оборудования мощностью 500-600 т/ч (тонн в час)

Принцип работы конусной дробилки заключается в приведении горизонтального вала во вращение с помощью двигателя, а горизонтальный вал приводит во вращение эксцентриковую втулку с помощью зубчатой передачи. Эксцентриковая втулка приводит в движение главный вал, заставляя подвижную коническую часть качаться, тем самым создавая периодическое относительное движение между эксцентрично качающейся подвижной конической облицовкой и неподвижной конической облицовкой. Измельчаемый материал поступает в дробилку из верхнего загрузочного отверстия, сжимается и деформируется в камере дробления и измельчается, а измельченный материал выгружается из разгрузочного отверстия в нижней части дробилки.

Преимущества камнедробильного оборудования производительностью 500-600 т/час

1. Высокая эффективность и стабильность: конусная дробилка использует передовые технологии дробления и конструктивное исполнение, обеспечивая высокую эффективность и стабильную производительность дробления.

2. Высокая адаптивность: доступны различные типы камер для адаптации к операциям дробления с различными требованиями к размеру частиц; в то же время, различное вспомогательное оборудование может быть сконфигурировано для формирования полной производственной линии дробления.

3. Энергосбережение и защита окружающей среды: гидравлическая регулировка разгрузочного отверстия, защита от перегрузки и другие функции используются для снижения энергопотребления и частоты отказов; в то же время снижается уровень шума и запыленности, что соответствует требованиям охраны окружающей среды.

4. Удобство обслуживания: оборудование имеет компактную конструкцию и простое управление; оно изготовлено из износостойких материалов для снижения затрат на износ и техническое обслуживание.

Выше приведено описание конфигурации камнедробильного оборудования мощностью 500-600 вт с конусной дробилкой. Конкретная конфигурация может быть скорректирована и оптимизирована в соответствии с фактическими производственными потребностями.